2024 : une année riche en salons pour Sepro Group !

Mar 14, 2024

L’utilisation croissante de la robotique a permis à Vision Plastics d’améliorer, de manière significative la régularité de sa production et d’améliorer le rendement et la qualité.

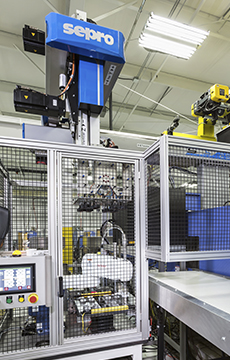

L’une des premières cellules automatisée utilisait un robot trois axes S5-25 qui décharge les montures du moule, les fait passer devant une caméra pour un contrôle qualité, puis les place correctement orientées et comptées sur des tiges. [/caption]

« Auparavant, explique Hubertz, nous aurions envisagé d'investir dans l'automatisation et aurions conclu : "autant charger ces manchons manuellement." Mais après avoir goûté aux avantages des robots Sepro en termes de qualité, nous nous sommes dit que ce n'était pas non plus un énorme changement d'acheter un système de distribution automatique de rondelles et d’utiliser le robot de la presse pour charger les rondelles de laiton dans le moule. »

Le processus qui en résulte, développé en collaboration avec Sepro, est le suivant :

Tout d’abord, une ligne d'alimentation automatisée oriente les manchons, puis le robot Sepro fait son travail. Le préhenseur sur le bras vertical soulève huit manchons et prépare leur chargement dans le moule. Lorsqu'un cycle se termine et que le moule s'ouvre, le bras vertical descend et sort deux lentilles finies hors des cavités du moule. Le préhenseur pivote ensuite de 90° pour pouvoir placer les manchons en laiton dans le moule. Lorsqu'un nouveau cycle commence, le robot décharge les pièces finies.

Vision a également obtenu des gains de productivité et de qualité grâce à l’optimisation des temps de cycle et l’automatisation des manutentions, permettant de réduire les rebuts. « Tout ceci fonctionne en cycle continu, je n'ai pas besoin de placer un opérateur dédié devant chaque machine, indique Hubertz. Cela ne signifie pas que la main d’œuvre est remplacée par des robots, bien au contraire. « Nous n’avons ni délocalisé, ni licencié de personnel avec l’augmentation de l’automatisation. Nous avons utilisé l’automation d’une manière efficace pour améliorer les tâches des opérateurs. Nous avons pu répartir nos opérateurs d’une manière plus optimale pour plus d’efficacité et de productivité », explique-t-il » et nos employés sont satisfaits de l’aide que les robots apporte. La plupart d’entre eux ont été formés pour travailler dans un environnement automatisé. Leurs missions sont plus intéressantes et plus variées aujourd’hui. Et parce que nous sommes plus productifs, les salaires ont augmenté. »

L’une des premières cellules automatisée utilisait un robot trois axes S5-25 qui décharge les montures du moule, les fait passer devant une caméra pour un contrôle qualité, puis les place correctement orientées et comptées sur des tiges. [/caption]

« Auparavant, explique Hubertz, nous aurions envisagé d'investir dans l'automatisation et aurions conclu : "autant charger ces manchons manuellement." Mais après avoir goûté aux avantages des robots Sepro en termes de qualité, nous nous sommes dit que ce n'était pas non plus un énorme changement d'acheter un système de distribution automatique de rondelles et d’utiliser le robot de la presse pour charger les rondelles de laiton dans le moule. »

Le processus qui en résulte, développé en collaboration avec Sepro, est le suivant :

Tout d’abord, une ligne d'alimentation automatisée oriente les manchons, puis le robot Sepro fait son travail. Le préhenseur sur le bras vertical soulève huit manchons et prépare leur chargement dans le moule. Lorsqu'un cycle se termine et que le moule s'ouvre, le bras vertical descend et sort deux lentilles finies hors des cavités du moule. Le préhenseur pivote ensuite de 90° pour pouvoir placer les manchons en laiton dans le moule. Lorsqu'un nouveau cycle commence, le robot décharge les pièces finies.

Vision a également obtenu des gains de productivité et de qualité grâce à l’optimisation des temps de cycle et l’automatisation des manutentions, permettant de réduire les rebuts. « Tout ceci fonctionne en cycle continu, je n'ai pas besoin de placer un opérateur dédié devant chaque machine, indique Hubertz. Cela ne signifie pas que la main d’œuvre est remplacée par des robots, bien au contraire. « Nous n’avons ni délocalisé, ni licencié de personnel avec l’augmentation de l’automatisation. Nous avons utilisé l’automation d’une manière efficace pour améliorer les tâches des opérateurs. Nous avons pu répartir nos opérateurs d’une manière plus optimale pour plus d’efficacité et de productivité », explique-t-il » et nos employés sont satisfaits de l’aide que les robots apporte. La plupart d’entre eux ont été formés pour travailler dans un environnement automatisé. Leurs missions sont plus intéressantes et plus variées aujourd’hui. Et parce que nous sommes plus productifs, les salaires ont augmenté. »

La cellule Vision Plastics la plus aboutie utilise un robot SCARA (visible derrière les protections, sous le bras du robot Sepro) pour positionner les inserts de lentilles pour que le robot Sepro puisse les prendre.[/caption]

Avec l'accord du client et l’aide de Sepro, Hubertz et son équipe ont développé des cellules robotiques de plus en plus élaborées. Dans un premier temps la cellule permettait de disposer manuellement les lentilles finies (fabriquées dans une autre partie de l’usine) sur une rangée sur un plateau tournant ; une caméra permettant de vérifier que la disposition de la lentille correspond à celle du moule (différents plateaux sont utilisés en fonction des moules, selon la taille et l'orientation des lentilles et la disposition des différents moules). Ensuite, le plateau pivote, de sorte qu'un robot Sepro S5-25 puisse saisir les lentilles avec le préhenseur et entrer dans la zone du moule. À la fin de chaque cycle, le bras vertical du robot s'abaisse pour retirer et tenir les produits finis, avant de pivoter pour insérer les lentilles pour le prochain cycle de moulage. Alors que le moule se ferme, le robot place les pièces finies dans une station de marquage où chacune d'entre elles est gravée au laser, avant d'être envoyée sur un convoyeur vers la station de conditionnement.

« Ici, nous n'utilisons pas seulement l'automatisation pour améliorer l'efficacité et la qualité, explique Hubertz. Nous apportons de la valeur ajoutée en aidant notre client à améliorer son produit. »

La prochaine cellule, la plus aboutie à ce jour, supprime complètement l’intervention de l’opérateur grâce à l’utilisation d’un robot SCARA qui positionne les lentilles sur le plateau pour que le préhenseur du robot puisse les prendre et les transférer dans le moule et les insérer dans les empreintes de la partie fixe du moule. Une fois les lentilles insérées, le préhenseur en L pivote à 90°, décharge les pièces finies assemblées sur la partie mobile du moule. Quand le bras du robot est dégagé, le moule se referme pour surmouler une monture autours des lentilles et obtenir un nouvel assemblage de pièces. Pendant ce temps le robot place les pièces finies sur un convoyeur qui les achemine vers une caméra pour un contrôle qualité.

La cellule Vision Plastics la plus aboutie utilise un robot SCARA (visible derrière les protections, sous le bras du robot Sepro) pour positionner les inserts de lentilles pour que le robot Sepro puisse les prendre.[/caption]

Avec l'accord du client et l’aide de Sepro, Hubertz et son équipe ont développé des cellules robotiques de plus en plus élaborées. Dans un premier temps la cellule permettait de disposer manuellement les lentilles finies (fabriquées dans une autre partie de l’usine) sur une rangée sur un plateau tournant ; une caméra permettant de vérifier que la disposition de la lentille correspond à celle du moule (différents plateaux sont utilisés en fonction des moules, selon la taille et l'orientation des lentilles et la disposition des différents moules). Ensuite, le plateau pivote, de sorte qu'un robot Sepro S5-25 puisse saisir les lentilles avec le préhenseur et entrer dans la zone du moule. À la fin de chaque cycle, le bras vertical du robot s'abaisse pour retirer et tenir les produits finis, avant de pivoter pour insérer les lentilles pour le prochain cycle de moulage. Alors que le moule se ferme, le robot place les pièces finies dans une station de marquage où chacune d'entre elles est gravée au laser, avant d'être envoyée sur un convoyeur vers la station de conditionnement.

« Ici, nous n'utilisons pas seulement l'automatisation pour améliorer l'efficacité et la qualité, explique Hubertz. Nous apportons de la valeur ajoutée en aidant notre client à améliorer son produit. »

La prochaine cellule, la plus aboutie à ce jour, supprime complètement l’intervention de l’opérateur grâce à l’utilisation d’un robot SCARA qui positionne les lentilles sur le plateau pour que le préhenseur du robot puisse les prendre et les transférer dans le moule et les insérer dans les empreintes de la partie fixe du moule. Une fois les lentilles insérées, le préhenseur en L pivote à 90°, décharge les pièces finies assemblées sur la partie mobile du moule. Quand le bras du robot est dégagé, le moule se referme pour surmouler une monture autours des lentilles et obtenir un nouvel assemblage de pièces. Pendant ce temps le robot place les pièces finies sur un convoyeur qui les achemine vers une caméra pour un contrôle qualité.

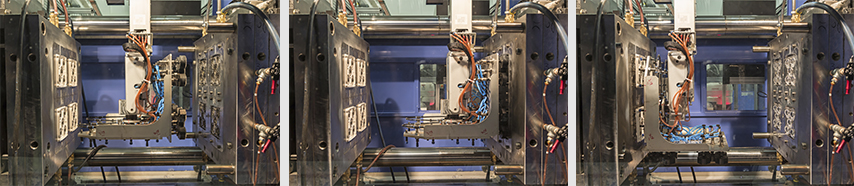

Les opérations dans le moule, dans une des cellules les plus élaborée, de Vision Plastics se décomposent comme suit : Après être entré dans le moule (à gauche) le préhenseur insère les lentilles dans les empreintes de la partie fixe du moule (Au centre). Ensuite le préhenseur en L pivote à 90° pour récupérer les lentilles assemblées (à droite) et les déposer sur un convoyeur.

Adam Hubertz, Responsable Commercial travaille en étroite collaboration avec l'entreprise d'éclairage pour laquelle Vision Plastics fabrique des lentilles.[/caption]

L'ajout d'un robot signifie que « le processus ne repose plus sur un opérateur et sur la façon dont il procède à l'ouverture de la porte, l'extraction et la manipulation des pièces, le chargement, la fermeture de la porte, et tout le reste, » indique Hubertz. Selon lui, l'utilisation des robots pour l'extraction de pièces, signifie que les pièces ne restent pas dans des moules ouverts, ne tombent pas, ne cassent pas et ne font pas l'objet d'une mauvaise manipulation ou d'une mise au rebut. Pour autant, les durées de cycle restent uniformes. C'est pourquoi, explique-t-il : « nous avons opté pour un robot sur notre plus grande presse à injecter [de moulage sur mesure] ». Et d'ajouter que deux cellules de moulage sur mesure supplémentaires équipées de robots sont en cours de développement. Une fois terminées, les nouvelles cellules permettront à un seul opérateur de surveiller et de conditionner la production à partir de plusieurs machines à cycle long.

Outre les avantages évidents, Hubertz et son équipe estiment que la transition vers la robotique a permis à Vision Plastics d'atteindre un meilleur niveau de conformité, et d'obtenir des gains substantiels en termes de rendement et de qualité. « Lorsque vous disposez d'un processus plus uniforme, » affirme-t-il, vous pouvez être sûrs que la qualité suivra. »

Et cela porte ses fruits : Vision Plastics est en pleine expansion. Une extension de 1 700 mètres carrés a été réalisée en 2013 pour agrandir la taille de son installation de près de 50 %, tout en fournissant davantage d'espace pour l'ingénierie et la production. Le nombre d’employé a augmenté en conséquence tout en permettant de maintenir des prix compétitifs.

Désormais l’entreprise emploie 120 personnes et possède 30 presses à injecter de 30 à 650 tonnes (la plupart étant de marque JSW ; bon nombre d'entre elles étant électriques). Au total, Vision possède neuf robots Sepro, et d'autres sont en cours de commande.

Adam Hubertz, Responsable Commercial travaille en étroite collaboration avec l'entreprise d'éclairage pour laquelle Vision Plastics fabrique des lentilles.[/caption]

L'ajout d'un robot signifie que « le processus ne repose plus sur un opérateur et sur la façon dont il procède à l'ouverture de la porte, l'extraction et la manipulation des pièces, le chargement, la fermeture de la porte, et tout le reste, » indique Hubertz. Selon lui, l'utilisation des robots pour l'extraction de pièces, signifie que les pièces ne restent pas dans des moules ouverts, ne tombent pas, ne cassent pas et ne font pas l'objet d'une mauvaise manipulation ou d'une mise au rebut. Pour autant, les durées de cycle restent uniformes. C'est pourquoi, explique-t-il : « nous avons opté pour un robot sur notre plus grande presse à injecter [de moulage sur mesure] ». Et d'ajouter que deux cellules de moulage sur mesure supplémentaires équipées de robots sont en cours de développement. Une fois terminées, les nouvelles cellules permettront à un seul opérateur de surveiller et de conditionner la production à partir de plusieurs machines à cycle long.

Outre les avantages évidents, Hubertz et son équipe estiment que la transition vers la robotique a permis à Vision Plastics d'atteindre un meilleur niveau de conformité, et d'obtenir des gains substantiels en termes de rendement et de qualité. « Lorsque vous disposez d'un processus plus uniforme, » affirme-t-il, vous pouvez être sûrs que la qualité suivra. »

Et cela porte ses fruits : Vision Plastics est en pleine expansion. Une extension de 1 700 mètres carrés a été réalisée en 2013 pour agrandir la taille de son installation de près de 50 %, tout en fournissant davantage d'espace pour l'ingénierie et la production. Le nombre d’employé a augmenté en conséquence tout en permettant de maintenir des prix compétitifs.

Désormais l’entreprise emploie 120 personnes et possède 30 presses à injecter de 30 à 650 tonnes (la plupart étant de marque JSW ; bon nombre d'entre elles étant électriques). Au total, Vision possède neuf robots Sepro, et d'autres sont en cours de commande.

Alors que certains clients préfèrent changer de fournisseur ou s'approvisionner à l'étranger plutôt que d'accepter des hausses de prix, Hubertz voit un autre avantage essentiel à son investissement en matière de robotique :

« Augmenter la productivité de chaque employé se traduit par une plus grande compétitivité de nos prix, et finalement signifie plus de business.»

Recevez chaque mois un résumé de nos actualités et de nos événements